- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hidrolik silindir arızalarında teşhis yöntemleri nelerdir?

2024-09-30

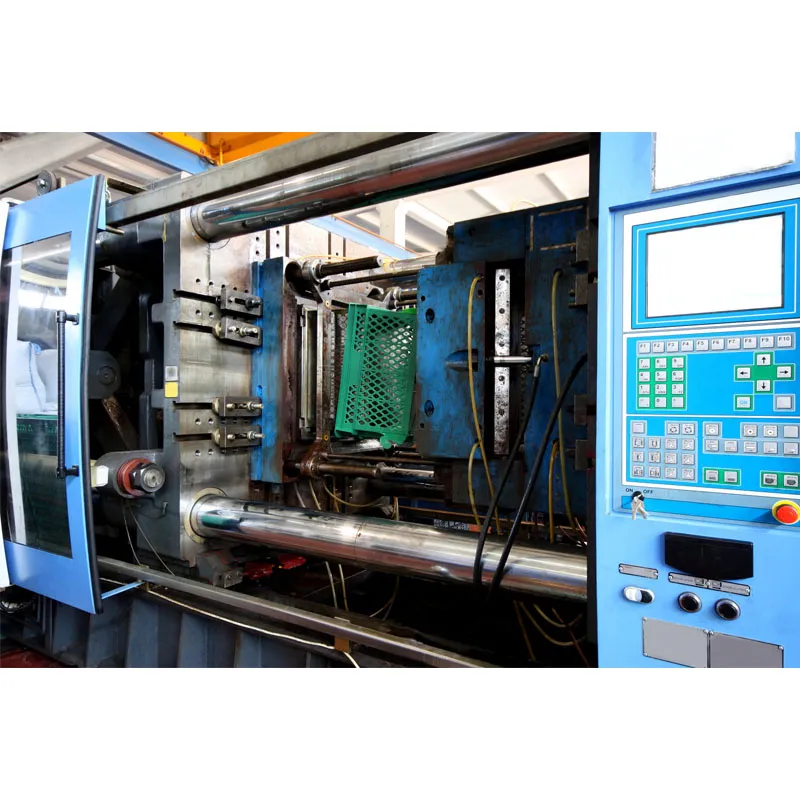

A hidrolik silindirhidrolik sistemde hidrolik enerjiyi mekanik enerjiye dönüştüren uygulayıcı elemandır. Arızaları temel olarak hidrolik silindirin yanlış çalışması, yükü itelememe ve pistonun kayması veya sürünmesi olarak özetlenebilir. Hidrolik silindir arızasından kaynaklanan ekipmanın kapanması olgusu nadir değildir, bu nedenle hidrolik silindirlerin arıza teşhisi ve bakımı ciddiye alınmalıdır.

Arıza teşhisi ve yönetimi

1. İşlem hatası veya arızası

Aşağıdaki gibi birkaç neden ve çözüm vardır:

(1) Valf çekirdeği sıkışmış veya valf deliği tıkalı. Akış valfi veya yön valfi göbeği sıkıştığında veya valf deliği tıkandığında, hidrolik silindir yanlış çalışmaya veya arızalanmaya eğilimlidir. Bu sırada yağın kirliliği kontrol edilmelidir; Valf çekirdeğinde kir veya sakız birikintilerinin sıkışıp sıkışmadığını veya valf deliğini tıkayıp tıkadığını kontrol edin; Valf gövdesinin aşınmasını kontrol edin, sistem filtresini temizleyip değiştirin, yağ deposunu temizleyin ve hidrolik ortamını değiştirin.

(2) Piston çubuğu silindire veya silindire sıkışmıştır.hidrolik silindirengellendi. Bu noktada hidrolik silindir ne kadar manipüle ederseniz edin hareket etmeyecek veya çok az hareket edecektir. Bu noktada piston ve piston kolu contalarının çok sıkı olup olmadığını, kir ve zamk birikintilerinin içeri girip girmediğini, piston kolu ve silindir ekseninin hizalı olup olmadığını, hassas parçaların ve contaların arızalı olup olmadığını, arızalı olup olmadığını kontrol etmek gerekir. Taşınan yük çok fazla.

(3) Hidrolik sistem kontrol basıncı çok düşük. Kontrol boru hattındaki kısma direnci çok yüksek olabilir, akış valfi yanlış ayarlanmış olabilir, kontrol basıncı uygunsuz olabilir ve basınç kaynağı bozulabilir. Bu noktada kontrol basınç kaynağı kontrol edilerek basıncın sistemin belirlenen değerine ayarlandığından emin olunmalıdır.

(4) Hidrolik sisteme hava giriyor. Esas olarak sistemde meydana gelen sızıntılardan kaynaklanmaktadır. Bu sırada hidrolik yağ deposunun sıvı seviyesini, hidrolik pompanın emme tarafındaki contaları ve boru bağlantılarını, emme kaba filtresinin çok kirli olup olmadığını kontrol etmek gerekir. Eğer öyleyse, hidrolik yağı yenilenmeli, contalar ve boru bağlantıları işlenmeli ve kaba filtre elemanı temizlenmeli veya değiştirilmelidir.

(5) Hidrolik silindirin ilk hareketi yavaştır. Düşük sıcaklıklarda, hidrolik yağı yüksek viskoziteye ve zayıf akışkanlığa sahiptir, bu da hidrolik silindir hareketinin yavaşlamasına neden olur. İyileştirme yöntemi, hidrolik yağı daha iyi viskozite ve sıcaklık performansıyla değiştirmektir. Düşük sıcaklıklarda, başlatma sırasında yağ sıcaklığını ısıtmak için bir ısıtıcı veya makinenin kendisi kullanılabilir. Sistemin normal çalışma yağı sıcaklığı yaklaşık 40 °C'de tutulmalıdır.

2. Çalışma sırasında yük taşınamıyor

Ana belirtiler arasında piston çubuğunun yanlış konumlandırılması, yetersiz itme kuvveti, azalan hız, dengesiz çalışma vb. yer alır. Sebepler şunlardır:

(1) Dahili sızıntıhidrolik silindir. Hidrolik silindirlerin iç sızıntısı, hidrolik silindir gövdesi contasının, piston çubuğunun ve conta kapağı contasının ve piston contasının aşırı aşınmasından kaynaklanan sızıntıyı içerir.

Piston kolu ve sızdırmazlık kapağı contasının sızıntı yapmasının nedeni contanın buruşması, sıkışması, yırtılması, aşınması, eskimesi, bozulması, deformasyonu vb. nedenlerden kaynaklanmaktadır. Bu sırada yeni bir contanın değiştirilmesi gerekir.

Piston contalarının aşırı aşınmasının ana nedenleri, aşırı karşı basınca ve contaların yanlış takılmasına veya hidrolik yağının kirlenmesine neden olan hız kontrol valfinin yanlış ayarlanmasıdır. İkincisi, montaj sırasında yabancı cisimlerin girmesi ve sızdırmazlık malzemelerinin kalitesiz olmasıdır. Sonuç, yavaş ve güçsüz harekettir ve ciddi durumlarda, piston ve silindire de zarar vererek "silindiri çekme" olgusuna neden olabilir. Çözümü ise hız kontrol vanasını ayarlayıp montaj talimatlarına göre gerekli işlem ve iyileştirmeleri yapmaktır.

(2) Hidrolik devre kaçağı. Valflerdeki ve hidrolik boru hatlarındaki sızıntılar dahil. Bakım yöntemi, hidrolik bağlantı boru hattındaki sızıntıları kontrol etmek ve ortadan kaldırmak için yön valfini çalıştırmaktır.

(3) Hidrolik yağı, taşma valfı yoluyla yağ tankına geri gönderilir. Taşma valfi kirden dolayı valf göbeğine sıkışıp taşma valfinin açık kalmasına neden olursa, hidrolik yağı taşma valfini atlayacak ve doğrudan yağ tankına geri akacak ve hidrolik silindire yağ girmemesiyle sonuçlanacaktır. Yük çok büyükse tahliye vanasının ayar basıncı maksimum nominal değere ulaşmış olsa da hidrolik silindir sürekli çalışma için gerekli itme kuvvetini hala elde edemez ve hareket etmez. Ayar basıncı düşükse, yetersiz basınç nedeniyle gerekli omurga kuvvetine ulaşamayacak ve yetersiz itme kuvvetine neden olacaktır. Bu sırada taşma valfinin kontrol edilmesi ve ayarlanması gerekir.

3. Piston kayması veya sürünmesi

Kayma veya sürünmehidrolik silindirpiston hidrolik silindirin dengesiz çalışmasına neden olacaktır. Başlıca nedenleri aşağıdaki gibidir:

(1) Hidrolik silindirin dahili durgunluğu. Hidrolik silindirin iç bileşenlerinin yanlış montajı, deformasyonu, aşınması veya tolerans dışı olması, harekete karşı aşırı dirençle birleştiğinde, hidrolik silindirin piston hızının farklı strok konumlarında değişmesine neden olarak kayma veya sürünmeye neden olabilir. Sebeplerin çoğu, parçaların montaj kalitesinin düşük olması, yüzey çizikleri veya sinterleme sonucu oluşan, direnci artıran ve hızı azaltan demir talaşlarından kaynaklanmaktadır. Örneğin, piston ve piston kolu eşmerkezli değildir veya piston kolu bükülmüştür, hidrolik silindir veya piston kolu kılavuz ray montaj konumundan kaydırılmıştır ve sızdırmazlık halkası çok sıkı veya çok gevşek takılmıştır. Çözüm, onarmak veya yeniden ayarlamak, hasarlı parçaları değiştirmek ve demir talaşlarını çıkarmaktır.

(2) Hidrolik silindir açıklığının yetersiz yağlanması veya aşırı işlenmesi. Piston ile silindir kovanı, kılavuz rayı ve piston kolu arasındaki göreceli hareket nedeniyle, zayıf yağlama veya hidrolik silindir deliği çapındaki sapma, aşınmayı arttırabilir ve silindir kovanı merkez çizgisinin düzlüğünü azaltabilir. Bu sayede piston hidrolik silindir içerisinde çalıştığında sürtünme direnci değişecek, kayma veya sürünme meydana gelecektir. Eleme yöntemi ilk önce öğütmektirhidrolik silindir, ardından pistonu eşleşen gereksinimlere göre hazırlayın, piston çubuğunu taşlayın ve kılavuz manşonunu yapılandırın.

(3) Hidrolik pompa veya silindir havaya giriyor. Hava sıkışması veya genleşmesi pistonun kaymasına veya sürünmesine neden olabilir. Önlem, hidrolik pompayı kontrol etmek, özel bir egzoz cihazı kurmak ve egzozu boşaltmak için tam stroku birkaç kez ileri geri hızlı bir şekilde çalıştırmaktır.

(4) Contaların kalitesi doğrudan kayma veya sürünme ile ilgilidir. Düşük basınç altında kullanıldığında O-halka contalar, daha yüksek yüzey basıncı ve dinamik ve statik sürtünme direncindeki daha büyük fark nedeniyle U şeklindeki contalara kıyasla kaymaya veya sürünmeye daha yatkındır; U şeklindeki sızdırmazlık halkasının yüzey basıncı, basıncın artmasıyla birlikte artar. Sızdırmazlık etkisi de buna bağlı olarak gelişse de dinamik ve statik sürtünme direncindeki fark da artar ve iç basınç artar, bu da kauçuğun elastikiyetini etkiler. Dudağın artan temas direnci nedeniyle, sızdırmazlık halkası eğilecek ve dudak uzayacak, bu da kaymaya veya sürünmeye eğilimli olacaktır. Eğilmesini önlemek amacıyla stabilitesini korumak için bir destek halkası kullanılabilir.

4. İç deliğin yüzeyindeki çiziklerin olumsuz sonuçları ve hızlı onarım yöntemlerihidrolik silindirvücut

① Çizilen oluktan dışarı sıkışan malzeme artıkları contanın içine yerleşebilir, çalışma sırasında contanın çalışan kısmına zarar verebilir ve potansiyel olarak yeni çizik alanları oluşturabilir.

② Silindirin iç duvarının yüzey pürüzlülüğünün bozulması, sürtünmenin artması ve kolayca sürünme olayına neden olması.

③ Hidrolik silindirin iç sızıntısını yoğunlaştırın ve çalışma verimliliğini azaltın. Silindir deliğinin yüzeyindeki çiziklerin ana nedenleri şunlardır:

(1) Montaj sırasında oluşan yara izlerihidrolik silindirler

① Montaj sırasında karıştırılan yabancı maddeler hidrolik silindire zarar verebilir. Son montajdan önce tüm parçalar tamamen çapaklardan arındırılmalı ve temizlenmelidir. Çapaklı veya kirli parçaları takarken, yabancı maddeler "sürtünme" ve parçaların ağırlığından dolayı silindir duvarı yüzeyine kolayca girerek hasara neden olabilir.

② Hidrolik silindirleri takarken, piston ve silindir kafası büyük kütleye, boyuta ve atalete sahiptir. Kurulum için kaldırma ekipmanının yardımıyla bile, montaj için gereken boşluğun küçük olması nedeniyle, bunlar ne olursa olsun zorla yerleştirilecektir. Bu nedenle pistonun ucu veya silindir kapağı çıkıntısı silindir duvarının iç yüzeyine çarptığında çiziklerin oluşması son derece kolaydır. Bu sorunun çözümü, büyük miktarlardaki ve parti boyutlarındaki küçük ürünler için kurulum sırasında özel bir montaj kılavuzu aracı kullanmak; Ağır, kaba ve büyük hidrolik silindirlerde sadece titiz ve dikkatli çalışmadan mümkün olduğunca kaçınılabilir.

③ Ölçüm cihazının temas noktalarından kaynaklanan çizikler genellikle silindir gövdesinin iç çapını ölçmek için bir iç mikrometre kullanılarak ölçülür. Ölçme kontakları sürtünme sırasında silindir gövdesinin iç duvarına takılır ve çoğunlukla yüksek sertlikte, aşınmaya dayanıklı sert alaşımdan yapılır. Genel olarak konuşursak, ölçüm sırasında ince şekillerin neden olduğu küçük derinlikteki çizikler küçüktür ve çalışma doğruluğunu etkilemez. Ancak ölçüm çubuğu başlığının boyutu doğru şekilde ayarlanmazsa ve ölçüm kontağı sert bir şekilde gömülürse, daha ciddi çiziklere neden olabilir. Bu sorunun çözümü öncelikle ayarlanan ölçüm başlığının uzunluğunun ölçülmesidir. Ayrıca, yukarıdaki şekilde çizikler oluşmaması için, yalnızca ölçüm konumunda delikli bir kağıt bant kullanın ve bunu silindir duvarının iç yüzeyine yapıştırın. Ölçümden kaynaklanan küçük çizikler genellikle eski bir zımpara kağıdının veya at gübresi kağıdının arkasıyla silinebilir.

(2) Çalışma sırasında küçük aşınma ve yıpranma belirtileri

① Pistonun kayan yüzeyindeki izlerin transferi. Pistonun montajından önce çalışma yüzeyinde henüz işlenmemiş ve sağlam bir şekilde monte edilmemiş izler bulunmaktadır. Bu izler silindir duvarının iç yüzeyini çizecektir. Bu nedenle kurulumdan önce bu izlerin yeterince onarılması gerekir.

② Pistonun kayma yüzeyindeki aşırı basıncın neden olduğu sinterleme olgusu, piston çubuğunun kendi ağırlığının neden olduğu pistonun eğilmesinden kaynaklanır, bu da sürtünme olgusuna neden olur veya kayan yüzey üzerindeki basıncın artması nedeniyle oluşur. Yanal yüklerin neden olduğu piston yüzeyi sinterlenmeye neden olur. Bir tasarım yaparkenhidrolik silindirÇalışma koşullarını incelemek ve piston ile gömleğin uzunluk ve boşluk boyutlarına tam dikkat etmek gerekir.

③ Silindir gövdesi yüzeyindeki sert krom tabakasının soyulması genellikle aşağıdaki nedenlerden kaynaklandığına inanılmaktadır.

A. Elektrokaplama tabakasının yapışması zayıftır. Elektrolizle kaplanmış katmanların zayıf yapışmasının ana nedeni, elektrokaplamadan önce parçaların yağdan arındırılmasının yetersiz olmasıdır; Parçaların yüzey aktivasyon işlemi kapsamlı değildir ve oksit film tabakası kaldırılmamıştır.

B. Sert katman aşınması. Elektrolizle kaplanmış sert krom tabakasının aşınması çoğunlukla pistonun sürtünmesinden ve demir tozunun öğütme etkisinden kaynaklanmaktadır. Ortasında nem olduğu zaman aşınma daha hızlı olur. Metallerin temas potansiyeli farkından kaynaklanan korozyon sadece pistonun temas ettiği kısımlarda meydana gelir ve korozyon noktasal şekilde meydana gelir. Yukarıdakine benzer şekilde ortada nemin bulunması korozyonun gelişmesine katkıda bulunabilir. Dökümlerle karşılaştırıldığında bakır alaşımlarının temas potansiyeli farkı daha yüksektir, dolayısıyla bakır alaşımlarının korozyon derecesi daha şiddetlidir.

C. Temas potansiyeli farkından kaynaklanan korozyon. Uzun süre çalışan hidrolik silindirlerde temas potansiyeli farkından kaynaklanan korozyonun oluşma olasılığı daha azdır; Uzun süre kullanılmayan hidrolik silindirlerde sık karşılaşılan bir arızadır.

④ Piston segmanı çalışma sırasında hasar görür ve parçaları pistonun kayan kısmında sıkışarak çiziklere neden olur.

⑤ Pistonun kayan kısmının malzemesi sinterlenmiş ve dökülmüştür, bu da büyük yanal yüklere maruz kaldığında sinterleme olgusuna neden olacaktır. Bu durumda pistonun kayan kısmı bakır alaşımından yapılmalı veya bu tür malzemelerle kaynak yapılmalıdır.

(3) Silindir gövdesine yabancı cisimler karışmış

En sorunlu konuhidrolik silindirarızalar yabancı cisimlerin silindire ne zaman girdiğini tespit etmenin zorluğudur. Yabancı cisimler girdikten sonra pistonun kayan yüzeyinin dış tarafına dudaklı bir sızdırmazlık elemanı takılırsa, sızdırmazlık elemanının dudağı çalışma sırasında yabancı cismi çizebilir, bu da çiziklerin önlenmesi açısından faydalıdır. Ancak O-ring contalı pistonun her iki ucunda da kayan yüzeyler bulunur ve bu kayan yüzeyler arasında yabancı cisimler sıkışıp kolaylıkla iz oluşturabilir.

Yabancı nesnelerin silindire girmesinin birkaç yolu vardır:

① Silindire giren yabancı cisimler

A. Depolama sırasında yağ portunun açık tutulmasına dikkat edilmemesi, sürekli olarak yabancı cisimlerin alınmasına neden olacak koşullar yaratacaktır ki buna kesinlikle izin verilmez. Depolama sırasında paslanmaya karşı dayanıklı yağ veya çalışma sıvısı enjekte edilmeli ve tıkanmalıdır.

B. Silindir montajı sırasında yabancı cisimler giriyor. Kurulum işlemlerinin yapıldığı yerin koşulları kötü olduğundan yabancı cisimler bilinçsizce içeri girebilmektedir. Bu nedenle kurulum alanının çevresi temizlenmeli, özellikle parçaların yerleştirildiği yer iyice temizlenerek herhangi bir kir oluşmaması sağlanmalıdır.

C. Parçalarda "çapak" var veya temizlik yetersiz. Yağ portunda veya silindir kafasındaki tampon cihazında sondaj sırasında sıklıkla çapak kalır; bunlar, kurulumdan önce not edilmeli ve zımparalanarak giderilmelidir.

② Çalışma sırasında oluşan yabancı cisimler

A. Tampon kolon tapasının kuvveti nedeniyle oluşan sürtünme demir tozu veya demir talaşları. Tampon cihazının boşluğu küçük olduğunda ve piston çubuğu üzerindeki yanal yük büyük olduğunda, sinterleme olayına neden olabilir. Sinterleme nedeniyle düşen bu sürtünmeden kaynaklanan demir tozları veya metal parçaları silindirin içinde kalacaktır.

B. Silindir duvarının iç yüzeyindeki izler. Pistonun kayan yüzeyine uygulanan yüksek basınç sinterlenmeye neden olur ve bu da silindir gövdesinin yüzeyinin çatlamasına neden olur. Sıkıştırılan metal düşerek silindirin içinde kalır ve çiziklere neden olur.

③ Yabancı cisimlerin boru hatlarından girdiği çeşitli durumlar vardır.

A. Temizlik sırasında dikkat edilmemesi. Boru hattı döşenip temizlendikten sonra silindir bloğundan geçmemelidir. Silindir bloğunun yağ deliğinin önüne bir bypass boru hattı kurulmalıdır. Bu çok önemli. Aksi takdirde boru hattındaki yabancı maddeler silindire girecek ve bir kez girdiklerinde çıkarılmaları zorlaşacak ve silindirin içine taşınacaktır. Ayrıca temizlik yaparken boru hattı kurulum işlemleri sırasında girebilecek yabancı cisimlerin uzaklaştırılma yönteminin de dikkate alınması gerekir. Ayrıca boru içerisindeki korozyonun tamamen giderilmesi için boru hattı kurulumu öncesinde asit yıkama ve diğer işlemler yapılmalıdır.

B. Boru işleme sırasında oluşan talaşlar. Boru istenilen boyda kesildikten sonra her iki uçta çapak alma işlemi sırasında kalıntı kalmamalıdır. Ayrıca çelik boruların kaynak boru hattı işlemlerinin yapıldığı sahanın yakınına yerleştirilmesi kaynak sırasında içeriye yabancı cisimlerin karışmasına neden olmaktadır. Kaynak operasyon sahasının yakınına yerleştirilen boruların açıklıkları kapatılmalıdır. Ayrıca boru bağlantı malzemelerinin tozsuz bir tezgahta eksiksiz olarak hazırlanması gerektiğine de dikkat edilmelidir.

C. Sızdırmazlık bandı silindire girer. Basit bir sızdırmazlık malzemesi olarak politetrafloroetilen plastik sızdırmazlık bandı genellikle kurulum ve incelemede kullanılır. Doğrusal ve şerit şeklindeki sızdırmazlık malzemelerinin sarılma yöntemi doğru değilse sızdırmazlık bandı kesilecek ve silindire girecektir. Şerit şeklindeki sızdırmazlık elemanının kayar parçanın sarımına herhangi bir etkisi olmayacaktır ancak silindirin tek yönlü valfinin arızalanmasına veya tampon ayar valfinin tam olarak ayarlanmamasına neden olabilir; Devre için yön değiştirme vanası, taşma vanası ve basınç düşürücü vananın arızalanmasına neden olabilir.

Geleneksel onarım yöntemi, hasarlı bileşenleri onarmak için söküp dış kaynak kullanmak veya fırça kaplama veya genel yüzey kazıma işlemi gerçekleştirmektir. için onarım döngüsühidrolik silindirvücut çizikleri uzun ve onarım maliyeti yüksektir.

Onarım süreci:

1. Çizilen bölgeyi oksijen-asetilen alevi ile pişirin (sıcaklığı kontrol edin ve yüzeyin tavlanmasını önleyin) ve yıllardır metal yüzeye sızan yağı etrafa sıçrayan kıvılcım kalmayana kadar temizleyin.

2. Çizilen alanın yüzeyini işlemek için bir açılı taşlama makinesi kullanın, en az 1 milimetre derinliğe kadar cilalayın ve kılavuz ray boyunca oyuklar, tercihen kırlangıç kuyruğu oyukları oluşturun. Stres durumunu değiştirmek için çiziğin her iki ucuna daha derin delikler açın.

3. Yüzeyi aseton veya susuz etanole batırılmış yağdan arındırılmış pamukla temizleyin.

4. Çizilen yüzeye metal tamir malzemeleri uygulayın; Malzeme ile metal yüzey arasında en iyi yapışmayı sağlamak için ilk kat ince, çizilen yüzeyi eşit ve tamamen kaplayacak şekilde olmalıdır. Daha sonra malzemeyi tüm tamir alanına uygulayın ve malzemenin doldurulmasını ve kılavuz ray yüzeyinden biraz daha yüksekte gerekli kalınlığa ulaşmasını sağlamak için tekrar tekrar bastırın.

5. Malzemenin 24°C'de tüm özelliklerini tam olarak kazanması 24 saat sürer. Zamandan tasarruf etmek için sıcaklık bir tungsten halojen lamba kullanılarak artırılabilir. Sıcaklıktaki her 11°C artışta kürlenme süresi yarı yarıya azalır. Optimum sertleşme sıcaklığı 70 °C'dir.

6. Malzeme katılaştıktan sonra, malzemeyi kılavuz ray yüzeyinin üzerinde onarmak ve düzleştirmek için ince bir taşlama taşı veya kazıyıcı kullanın ve inşaat tamamlanır.